Contenido: Aportación de Ishikawa. Calidad en su proceso de mejora. Control de la calidad en toda la empresa. Círculos de calidad. Genichi Taguchi. Diseño Robusto. Función de pérdida de Taguchi. Shigeo Shingo. Aportación de Shingo. El sistema de “Jalar” vs. “Empujar”. Jan Carlzon. Aportación de Carlzon.

Objetivo: Al finalizar la competencia describirá los fundamentos teóricos de las aportaciones de calidad sin error.

Aportación de Ishikawa

Puso especial atención en desarrollar el uso de métodos estadísticos prácticos y accesibles para la industria

Puso especial atención en desarrollar el uso de métodos estadísticos prácticos y accesibles para la industria

Su trabajo se centra en la recopilación y presentación de datos, el uso del Diagrama de Pareto para priorizar las mejoras de calidad y el diagrama causa – Efecto, también llamado Diagrama de Ishikawa o de Pescado Ishikawa desarrollo su primer Diagrama de causa – efecto en la Universidad de Tokio en 1943, para explicar a los ingenieros de la acerera Kawasaki la relación entre algunos factores y la calidad del producto. El diagrama fue adoptado después en toda la industria Japonesa y extranjera También aplico el Diagrama como otra herramienta de apoyo para los Círculos de Calidad.

Calidad en su proceso de mejora

Destaco el papel crucial de la comunicación abierta en los grupos para la construcción de los diagramas. El diagrama causa – efecto se utiliza como una herramienta sistemática para encontrar, seleccionar y documentar las causas de variación de calidad en la producción y organizar la relación entre ellas control de calidad en la empresa.

Control de la calidad en toda la empresa

A Ishikawa se le relaciona con el movimiento de control de calidad en toda la empresa, hincado en Japón entre 1955 y 1960 después de las visitas de Deming y Juran.

De acuerdo con Ishikawa, el control de calidad en Japón se caracteriza por la participación de todos desde los altos directivos hasta los empleados de más bajo rango, más que por los métodos estadísticos de estudio

Las auditorias internas y externas de calidad forman parte de los conceptos y métodos de control de calidad de Ishikawa

Ishikawa expone que el movimiento de control de calidad en toda la empresa no se dirige solo a la calidad del producto sino también a la calidad del servicio después de la venta, la calidad de la administración, de la empresa, del ser humano, etc. Los efectos que se logran son:

– La calidad del producto se ve mejorada y llega a ser mas uniforme; se reducen los defectos

– Mejora la confiabilidad de los productos

– Bajan los costos

– Los niveles de producción se incrementan y es posible elaborar programas más racionales

– Se reducen los desperdicios y los reprocesos

– Se establece y mejora la técnica

– Se reducen los gastos por inspección y pruebas

– Se racionalizan más los contratos entre vendedor y comprador

– Crece el mercado para las ventas

– Mejora la relación entre los departamentos

– Disminuyen los datos y reportes falsos

– Se discute con más libertad y democracia

– Las juntas se realizan más tranquilamente

– Las reparaciones y las instalaciones de equipos y facilidades se hacen racionalmente

– Mejoran las relaciones humanas

Círculos de calidad

Una característica de las organizaciones Japonesas que han puesto en operación el control de calidad en toda la empresa es el Movimiento de los Círculos de Calidad, hincado en 1962 y 1963 con el primer circulo registrado en la compañía de teléfonos y telégrafos Nipón

El movimiento de los círculos de calidad se ha extendido a los sectores bancarios y de comercialización y se ha exportado a muchos otros países, aunque su éxito en el mundo occidental no ha sido tan amplio como en Japón

Los objetivos de los círculos de calidad son variados según la empresa. En Japón se trata de grupos voluntarios de 5 a 10 trabajadores del mismo taller, quienes se reúnen regularmente, encabezados por un supervisor, asistente de supervisor o trabajador líder.

Las metas de un círculo de calidad son:

1. Contribuir a la mejora y el desarrollo de la empresa

2. Respetar las relaciones humanas y construir talleres que ofrezcan satisfacción en el trabajo

3. Descubrir las capacidades humanas mejorando su potencial

Los miembros del círculo de calidad aprenden a dominar el control de calidad estadístico y otros métodos relacionados y usados para:

1. Mejorar la calidad

2. Estandarizar la operación y lograr resultados significativos en la mejora de la calidad

3. Reducción d e costos

4. Productividad y seguridad

Las 7 herramientas básicas de calidad son las utilizadas por el circulo de calidad las cuales son:

1. La grafica de Pareto

2. El diagrama causa – efecto

3. La estratificación

4. La hoja de verificación

5. El histograma

6. El diagrama de dispersión

7. La grafica de control de Shewhart

Los miembros de los círculos de calidad reciben capacitación continua en las áreas de control y mejora. Los miembros de los círculos reciben reconocimientos no financieros por las mejoras conseguidas

A la fecha los círculos de calidad cuentan con más de 10 millones de integrantes

Algunos elementos claves de su filosofía son:

1. La calidad empieza con la educación y termina con la educación

2. El primer paso en la calidad es conocer las necesidades de los clientes

3. El estado ideal del control de calidad ocurre cuando ya no es necesaria la inspección

4. Elimine la causa raíz no los síntomas

5. El control de calidad es responsabilidad de todos los trabajadores en todas las divisiones

6. No confunda los medios con los objetivos

7. Ponga la calidad en primer término y dirija su vista a las utilidades a largo plazo

8. La mercadotecnia es la entrada y la salida de la calidad

9. La gerencia superior no debe mostrar enfado cuando sus subordinados les presenten hechos

10. 95% de los problemas se puede resolver con simples herramientas de análisis y de solución de problemas

11. Aquellos datos que no tengan información dispersa (es decir, variabilidad) son falsos

Genichi Taguchi

El control de calidad desde la etapa de diseño del producto Ingeniero en electrónica con Doctorado en Estadística, trabajo para el departamento de astronomía de la fuerza naval imperial Japonesa, el instituto de matemáticas y estadística del ministerio de educación; ha sido profesor universitario y consultor en calidad y estadística

En 1950 trabajando par el laboratorio de comunicaciones eléctricas de la compañía de teléfonos y telégrafos Nippon, desarrollo sus propios métodos estadísticos de diseño de experimentos aplicados al incremento de la productividad y calidad en la industria.

Publico su primer libro en 1951 Aportación de Taguchi Creador del concepto “Diseño Robusto”, el cual basa su estrategia para lograr la satisfacción del cliente, en exceder sus expectativas de calidad.

Diseño Robusto

Al diseñar un producto lo hacemos pensando en que al fabricarlo toda la producción tendrá la misma calidad y despreciamos la variabilidad de los procesos de manufactura, es decir que el producto fluctuara en un rango determinado de calidad.

Buscamos diseñarlo en la forma más económica posible, aunque no se cumpla con las especificaciones del cliente en un pequeño porcentaje; a esto se le llama “una calidad aceptable”.

Cuando el cliente no tiene otra opción de compra, al productor le resulta más económico reponer algunos productos defectuosos que asegurarse de no producirlos. Pero esto, a la larga, acaba con la credibilidad de la compañía y aleja a los clientes

El diseño robusto implica diseñar un producto que sobrepase las expectativas del cliente en sus características más importantes, y ahorrar dinero en las que al cliente no le interesan. Implica diseñar un proceso de producción capaz de fabricar un producto con todo su rango de variación normal dentro de las especificaciones del proceso Taguchi establece que es mas barato trabajar en el rediseño de los productos y sus procesos de fabricación, que en el control de calidad de los mismos, porque las acciones de mejora de calidad son más económicas, en cuanto más cercanas estén a la etapa de diseño

Es más económico un diseño robusto del producto en las características importantes para el cliente, que pagar los costos del control de procesos y las reclamaciones por fallas

En el diseño robusto de un producto se minimiza su posibilidad de falla, buscando que tenga la mínima variación en las características de calidad importantes para el cliente y en consecuencia, se minimiza el costo de calidad

La metodología Taguchi nos ayuda a reducir costos de control de calidad que a fin de cuentas redundan en procesos de producción más económicos.

Para orientar el trabajo de mejora de la calidad hacia el diseño Taguchi definió la calidad de otra forma, desde el punto de vista de las consecuencias que tiene para el cliente el que la característica de calidad del producto se aleje del valor ideal. Para Taguchi la calidad es:

“La mínima perdida ocasionada a la sociedad, desde el envió del producto al cliente hasta su uso total”

Función de pérdida de Taguchi

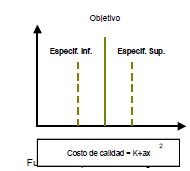

Esta definición orienta a los productores a buscar continuamente reducir la variación en las características de calidad. Para evaluar la perdida Taguchi utiliza una ecuación cuadrática que se ajusta con los datos de la historia de costos y desempeño del producto. No toma en cuenta los limites de especificación, ya que la función de perdida de calidad solo se minimiza cuando la calidad del producto es igual al valor objetivo de la calidad, el valor ideal

Conforme el desempeño del producto o proceso se aleje del valor objetivo (aun hallándose en los limites de especificación) la ecuación aumenta de valor y se incrementa el costo de calidad para la sociedad

Shigeo Shingo

Según Los especialistas en economía Shingo ha sido uno de los gurús de calidad que más impacto ha tenido en el nivel de vida de los pueblos, debido a sus contribuciones a las técnicas modernas de manufactura ayudaron a las empresas a abatir sus costos en un 60% a un 80% Shingo nació en Japón en 1909, se graduó de Ingeniero mecánico en el colegio técnico de Yamasaki en 1930.

Empleado en una fabrica ferroviaria en Taipei Taiwán

En 1951 conoció y aplico por primera vez el control de calidad estadístico. En 1955se encargo de las áreas de capacitación e ingeniería industrial en Toyota, para capacitar tanto a empleados como proveedores de 100 compañías.

Ahí conoció a Taiichi Ohno el director de Toyota y juntos desarrollaron una serie de innovaciones en el campo de la administración de la producción, a las cuales llamaron “el sistema de producción de Toyota”

De 1956 a 1958, en Mitsubishi Heavy Industries en Nagasaki, Shingo fue responsable de reducir el tiempo de ensamble de cascos de súper tanques de 65000 toneladas, de cuatro a dos meses.

Esto establece un nuevo record mundial en la construcción de barcos que cambio el sistema de expansión de cada astillero en Japón.

En 1970 se le galardono con la condecoración de la cinta amarilla por sus servicios en la mejora de la producción, y elaboro el sistema SMED (cambio rápido de dados en un minuto), que forma parte del sistema Justo a tiempo Conforme el desempeño del producto o proceso se aleje del valor objetivo (aun hallándose en los limites de especificación) la ecuación aumenta de valor y se incrementa el costo de calidad para la sociedad.

Aportación de Shingo

El sistema de producción de Toyota y el justo a tiempo. El Sistema de Producción Toyota se constituye por sistemas que interactúan entre sí. En conjunto se les conoce como el Sistema Justo a Tiempo, cuya filosofía es “cero inventarios en proceso”. No es un solo sistema a instalar, sino una serie de sistemas que se van sumando y permiten llegar a tener una capacidad de producción que garantice la entrega justo a tiempo, es decir, en el momento que su cliente va a incorporarla a su propio proceso productivo. El perfeccionar este sistema según Shingo, puede llevar varios años

Las ventajas del sistema de “cero inventarios en proceso” son, además del ahorro financiero:

1. Los defectos de producción se reducen a cero, ya que al presentarse se detiene la producción, hasta eliminar sus causas

2. Al reducir e cero los defectos, los desperdicios de materias primas por productos rechazados se reducen a cero y los consumos en energéticos y otros materiales consumibles se reducen al mínimo

3. Las fábricas ocupan menos espacio porque no tiene que guardar inventarios en proceso ni materiales desviados o defectuosos

4. El sistema de producción se obliga a trabajar sin defectos, lo que lo hace predecible y por lo tanto, confiable en cuanto a la entrega justo a tiempo

El sistema de “Jalar” vs. “Empujar”

El concepto de jalar vs. empujar se refiere a que uno no debe producir una pieza para la línea siguiente, si esta no la necesita. Las estaciones de trabajo emplean “Kanbans”, es decir, tarjetas que indican cuando la siguiente línea requiere que le envíen materia prima y cuanta. Para esto también utilizan los “Andons”, tableros de luces que mejoran la comunicación a distancia

Poka – Yoke

Otra parte importante del sistema justo a tiempo es el concepto de Poka – Yoke, que quiere decir a prueba de error, también conocido como “cero defectos”

La idea básica es detener el proceso conde ocurra un defecto, definir las causas y prevenir aquellas que son recurrentes. En este proceso no se utiliza el muestro estadístico. Una parte clave del procedimiento es la inspección de todas las causas de defectos que se presentan durante la producción, para identificar errores antes de que se conviertan en defectos.

A diferencia del muestreo estadístico, Shingo utiliza el 100% de inspección. En el proceso productivo, con la ayuda de aparatos especiales, se comprueba, pieza por pieza, que el producto este libre de defectos.

Otra parte importante del Poka – Yoke es el Sistema de Control Visual: Los aparatos de control, información, código de colores, distribución de tableros, están estandarizados y crean un lenguaje visual común para distinguir rápidamente lo normal de los que no lo es, esto ayuda a llevar la decisión al pie de la maquina.

Otro concepto de gran importancia es su definición de desperdicio. Para Shingo, el objetivo del control de calidad es evitar el desperdicio, entendido este como cualquier elemento que consume tiempo y recursos, pero que no agrega valor al producto o servicio.

El Poka – Yoke debe ayudar a identificar el desperdicio fácil y rápidamente Cinco S’s: orden y limpieza. Dos características importantes del sistema de producción de Toyota con el orden y la limpieza. No se puede avanzar en la eliminación del desperdicio, si el lugar de trabajo no esta debidamente limpio y ordenado. Es posible organizar la estación de trabajo recurriendo a la técnica Japonesa de las cinco S’s:

1. Seri: selección.- distinguir lo que es necesario de lo que no lo es

2. Seiton: orden.- Un lugar para cada cosa y cada cosa en su lugar. Hay que establecer indicadores de conde se va cada articulo y cuantos de ellos van ahí

3. Seiso: limpieza.- Establecer métodos para mantener limpio el lugar de trabajo

4. Seiketsu: estandarización.- Establecer estándares y métodos que sean fáciles de seguir

5. Shitsuke: mantenimiento.- Establecer mecanismos para hacerlo un habito

Niveles de prevención Poka – Yoke: Los sistemas de prevención Poka – Yoke pueden ponerse en práctica con sistemas de control en diferentes niveles, cada uno más poderoso que el anterior

1. Nivel cero.- Se da información mínima a los trabajadores sobre las operaciones estándar. Solo se les notifica cuando su trabajo es insatisfactorio, pero que en pocas ocasiones saben cuando y como sus esfuerzos contribuyen al éxito o fracaso de la organización

2. Nivel 1.- (Información de resultados de actividades de control): Se informa de los resultados de actividades de control para que cada trabajador, no necesariamente el de nivel superior, pueda ver claramente como su desempeño cumple las expectativas. Por ejemplo, los resultados de calidad se exponen en el área de trabajo

3. Nivel 2.- (Información de estándares): Se publican los estándares y métodos para que cada trabajador empiece a identificar las no conformidades en cuanto ocurren y ayuden a corregirlas. Por ejemplo, se exponen instrucciones de trabajo, procedimientos, muestras de defectos o diagramas cerca de los procesos donde deben aplicarse, como los instructivos de armado delos juguetes

4. Nivel 3.- (Construir estándares directamente dentro de su lugar de trabajo):

Hacer un estándar de su propio ambiente te trabajo, con sus materiales, equipo o espacio. Explicar cual es la manera correcta de hacer las cosas. Por ejemplo, colocar objetos en carritos de trabajo de colores que coinciden con las líneas dibujadas en los lugares donde deben ir. Cuando se colocan en un lugar equivocado, los colores no coinciden y todos se percatan de ello, como los dibujos en las grabadoras portátiles que nos indican la posición en que deben ir las pilas

5. Nivel 4.- (Alarmas): Para reducir el tiempo de verificación y la velocidad para reaccionar, se debe instalar una alarma visible que avise a los trabajadores tan pronto ocurra un defecto o anomalía. Usar alarmas que avisen que los insumos son insuficientes, o que se necesita ayuda. Por ejemplo, la luz intermitente que aparece cada vez que encendemos el auto y no nos hemos puesto el cinturón de seguridad

6. Nivel 5.- (Prevención): El sistema de control visual nos da el tiempo y la perspicacia para detectar y eliminar anomalías. A través del proceso de verificación, se descubren las causas de las anomalías y se desarrollan maneras para impedir su recurrencia. Por ejemplo, las tapas de los envases de alimento para bebes que se botan si el frasco ha sido abierto

7. Nivel 6.- (A prueba de errores): El uso de una variedad de dispositivos para verificar el 100% de los productos, de manera que estén diseñados a prueba de errores o fallas y se garantice que la anomalía no se presente de nuevo en el proceso. Por ejemplo, el auto no enciende si la palanca de velocidades no se encuentra en la posición de estacionar

Jan Carlzon

Nacido en Suecia en 1941 graduado de la escuela de economía de Estocolmo, con maestría en administración.

Es reconocido como uno de los especialistas en calidad mas importantes en el área de los servicios Director General de Linjeflyg.

La mayor aerolínea domestica de Suecia y presidente de SAS (Aerolíneas Escandinavas) en ambas empresas, Carlzon asumió el liderazgo y en menos de un año.

Convirtió sus perdidas en altas utilidades, lo que lo prestigio como uno de los directivos mas exitosos de la industria turística y aeronáutica.

Aportación de Carlzon

Momentos de la verdad

Carlzon es el creador del concepto “momentos de la verdad” (del que luego escribió un libro titulado así), a partir del cual desarrollo un programa de administración de calidad para empresas de servicio

Los momentos de verdad son intervalos que pueden durar tan solo 15 segundos, en los que los empleados de una organización tienen contacto con sus clientes para realizar la entrega de un servicio. De acuerdo con Carlzon, en esos momentos la empresa entera se pone a prueba. Su imagen depende de la capacidad del empleado para dejar satisfecho al cliente y causarle una grata impresión:

Un hombre de negocios sale del Gran Hotel de Estocolmo hacia el aeropuerto; va a hacer un viaje muy importante de un solo día para atender una junta de negocios en Copenhage

Al llegar al mostrador para registrarse, se da cuenta que dejo su boleto en el cuarto de hotel. Todo el mundo sabe que no se puede abordar un avión sin boleto, así que como no tenía tiempo de ir al hotel, recoger su boleto y regresar a tiempo, el viajero se resigna a perder el vuelo y su junta de negocios, pero cuando explica su problema a la empleada, recibe una agradable sorpresa

“No se preocupe, señor Peterson”, le dice con una sonrisa: aquí tiene su pase de abordar. Le estoy dando un boleto temporal de regreso, si usted me dice el número de su cuarto, yo me encargo del resto”

Mientras Peterson espera para abordar el avión, la empleada habla por teléfono al hotel, comprueba que el boleto esta donde él dijo, manda un taxi a recogerlo mientras Peterson vuela a Copenhague.

La empleada actúa con rapidez y transfiere el boleto al aeropuerto de Copenhague. Al descender Peterson del avión. Un empleado de la aerolínea se le aproxima y le dice “Señor Peterson, aquí tiene su boleto”

La empleada tomó decisiones: decidió un gasto sin saber si lo recuperaría y logro cambiar un momento de verdad negativo en un momento de verdad positivo Carlzon dice que estos momentos de verdad son los que construyen la lealtad de los clientes.

Si un empleado se siente motivado, libre y confiado del respaldo de su empresa, estos podrán ser positivos y ayudar a lograr la lealtad de los clientes. Según Carlzon “una persona sin información no puede asumir responsabilidades; una persona con información tal vez no pueda ayudar, pero si asumir sus responsabilidades”

La estrategia de calidad de Carlzon consiste en apoyar y hacer de la persona que se encuentra en contacto directo con el cliente, la más importante y poderosa de la organización, para así poderle dar autoridad de pasar, cuando se requiera, por encima de políticas y reglas internas con tal de lograr la satisfacción del cliente. A esto Carlzon le llama invertir la pirámide organizacional: en vez de que los empleados trabajen para los jefes, los jefes trabajen para los empleados y estos pueden trabajar para el cliente

Apoderamiento de la organización: La pirámide invertida. Al proceso de transferir la autoridad de tomar decisiones sobre las políticas y reglamentos de la organización, le llamo “Empowerment”. En él con una base adecuada de capacitación y sensibilización de los objetivos de la empresa y de la importancia de los clientes, los empleados de mostrador se responsabilizan de las decisiones.

Fuente: Apuntes de la materia de calidad / unideg