Propósito general de la experiencia de aprendizaje:

Administrar sistemas de producción logrando alinearse con la ventaja competitiva de la organización.

1. Introducción a la administración de producción

La administración de la producción o administración de operaciones es la administración de los recursos productivos de la organización. Esta área se encarga de la planificación, organización, dirección, control y mejora de los sistemas que producen bienes y servicios. (Administración de la producción.)

La administración de la producción, se encarga de conectar la visión de la compañía a plazos de mediana y corta ejecución en el sistema operativo por medio de las siguientes actividades:

- Determinación de cantidades de productos y servicios a elaborar.

- Planeación de tiempos

- Determinación de necesidades de equipo y maquinaria.

- Determinación de las actividades y requerimientos de mano de obra

- Determinar las necesidades de materiales, tanto de productos terminados como de componentes y materias primas para fabricación (planificación, gestión y control de inventarios).

El encargado de la administración de la producción es el responsable de los siguientes resultados, todos considerados de igual y primordial importancia:

- Productividad: Tiene que ver con la eficiencia en la utilización de los recursos, hacer más con menos, sin cambiar las características del producto final. Organizaciones flexibles y que responden rápidamente a los cambios y que se adaptan rápidamente hacen parte de los grandes desafíos de la administración de producción.

- Calidad: Tiene que ver con las características del producto final; aquellas que no son negociables por el cliente que compra y constituyen parte importante de la ventaja competitiva de la organización.

- Costo: Es el gasto económico que representa la fabricación de un producto y el cual debe estar en línea con el presupuesto definido.

- Tiempos de entrega: Tiene que ver con las fechas en las cuales los clientes (internos y externos) esperan el producto en cada etapa.

- Seguridad: Tiene que ver con la integridad física de las personas que trabajan en la organización.

- Moral: Tiene que ver con la motivación de las personas que trabajan en la organización.

Sistemas de producción

Las empresas son sistemas abiertos (influenciados por el entorno) las cuales mantienen un flujo permanente de materiales, energía y dinero, que les permite enrutarse en el cumplimiento de su misión, su visión y a la vez interactuar con todo el sistema económico en el cual está inmersa.

Los sistemas de Producción tienen como propósito la obtención de los bienes y servicios que deberán satisfacer las necesidades del mercado, las cuales se conocen gracias al acercamiento que realiza el sistema de mercadeo a sus consumidores y clientes con el fin de conocerlos e identificar sus requerimientos de productos, servicios, calidad, precio, entre otros atributos aquellos definen su decisión de compra.

Los sistemas de Producción pueden clasificarse en:

- Producción por proyectos: La producción por proyectos se emplea por lo general cuando en el proceso productivo se obtiene uno o pocos productos con un largo periodo de fabricación. Parte a través de una serie de fases, no se puede iniciar nueva fase, si no se ha concluido la anterior.

- Producción continua: Se da cuando se eliminan los tiempos ociosos y de espera, de forma que siempre se estén ejecutando las mismas operaciones, en las mismas máquinas, para obtención del mismo producto, con una disposición en cadena.

- Producción por lotes: En la producción por lotes pueden encontrar 3 tipos:

- Producción por lotes en talleres o a medida: En este caso el proceso de obtención del producto, requiere un pequeño número de operaciones poco especializadas, las cuales son realizadas por el mismo trabajador o por un grupo de ellos, que se hacen cargo de todo el proceso. El lote suele ser de pocas unidades de un producto y normalmente es diseñado por el cliente.

- Producción Batch (Lotes): Se caracteriza por la producción del producto en lotes. Cada lote del producto pasa de una operación o centro de trabajo a otro.

- Producción en línea: El Flujo en Línea se caracteriza por una secuencia lineal de las operaciones. El producto se mueve de una etapa a la siguiente de manera secuencial y de principio a fin.

Las cinco P´S de la administración de producción

Los administradores de operaciones, toman decisiones que se relacionan con los recursos operacionales con los cuales operan, estos son:

Personas

Son la fuerza del trabajo directa o indirecta; quienes realizan todas las actividades del sistema productivo. Las personas deben ser administradas ya que de su buen ejercicio dependen los buenos resultados del sistema y esto se logran con un plan de motivación que cubra sus necesidades económicas y emocionales en la organización.

Plantas

La propiedad, planta y equipos son los activos tangibles de las organizaciones, para su uso en la producción, para fines administrativos o para terceros y se espera usar por mucho tiempo.

Partes

Son los materiales y suministros que pasan a través del sistema.

Procesos

Son los pasos necesarios para lograr la producción. Es la transformación de los recursos en bienes y servicios mediante la aplicación de una tecnología.

2. Diseño y análisis de proceso

Administración estratégica de la capacidad

El proceso de planeación de la capacidad se encarga de tomar decisiones de acuerdo a las necesidades de variación que pueda tener la demanda; dando una respuesta flexible y eficiente a las necesidades generalmente cambiantes de los procesos de los cuales es proveedor el sistema productivo.

La capacidad debe administrarse estratégicamente con el fin de apoyar la estrategia competitiva de la organización a corto, mediano y largo plazo; administrando los recursos de capital: Tamaño de las instalaciones, necesidades de maquinaria y equipo, mano de obra, investigación y desarrollo, entre otros.

En la planeación de la capacidad, se debe considerar:

- Conservar el equilibrio del sistema: Es decir, administrar las restricciones, teniendo en cuenta que cada proceso al interior de la organización, es al mismo tiempo proveedor y cliente de otro proceso.

- Frecuencia de los aumentos de capacidad: Estos deben ser realizados en línea con la planeación estratégica de la compañía y teniendo en cuenta los costos de aumentar capacidad con mucha o con poca frecuencia.

- Fuentes externas de capacidad: Subcontratación o capacidad compartida; esto es, en lugar de comprar maquinaria o invertir en instalaciones, contratar otra empresa que tenga la capacidad instalada y disponible; puede ser para algunas referencias o para ciertas etapas del proceso. En algunos casos, puede resultar más económico incrementar la capacidad de esta manera, por lo que debe ser una de las alternativas a considerar.

Algunos de los factores que afectan la capacidad de una empresa son:

- La normatividad laboral: Ejemplo el número de horas que pueden trabajar las personas.

- Los acuerdos con los sindicatos

- La capacidad de suministro de los proveedores

- El diseño de los productos

- La motivación del personal

- La distribución física de la planta

- El sistema de control de calidad, etc.

Capacidad teórica Ct

Es la capacidad máxima de un sistema de producción, con todas sus máquinas, instalaciones y equipos si opera durante 24 horas al día, 365 días al año.

Capacidad instalada Ci

La capacidad instalada es la capacidad máxima de producción que la empresa puede alcanzar mediante la plena utilización de sus instalaciones y equipos; es el potencial que la empresa posee para producir productos o servicios con sus instalaciones, máquinas y equipos. Se mide en unidades de salida por unidad de tiempo. Ejemplo: 200.000 Camisetas por mes.

Capacidad de producción

La capacidad de producción es la capacidad instalada más los recursos materiales, humanos y financieros disponibles. La capacidad instalada no significa que la producción efectivamente se realice. Para que la capacidad instalada sea efectivamente utilizada, son necesarios los recursos empresariales, como materias primas disponibles, personal suficiente para producir y dinero para financiar las compras y operaciones de la empresa. La capacidad de producción es generalmente la medida numérica a través de la cual se puede medir la cantidad de veces que se podrá producir un producto o presentar un servicio en un determinado período.

Capacidad utilizada

Es la producción de uno o varios productos, que el sistema de trabajadores y máquinas de la empresa puede generar, de acuerdo a las condiciones dadas de mercado y de disponibilidad de recursos.

¿Cómo saber qué capacidad se va a necesitar?

Para determinar la capacidad que se requerirá en la empresa, se debe analizar las demandas de líneas de productos individuales, las capacidades de plantas individuales y asignación de la producción a lo largo y ancho de la red de la planta. Se pueden seguir los siguientes pasos:

- Usar técnicas de pronóstico para prever las ventas de los productos individuales dentro de cada línea o familia de productos.

- Calcular la maquinaria y la mano de obra que se requerirá para cumplir los pronósticos de las líneas de productos.

- Proyectar la maquinaria y la mano de obra que estarán disponible durante el horizonte del plan.

Ejemplo: Determinar la capacidad requerida

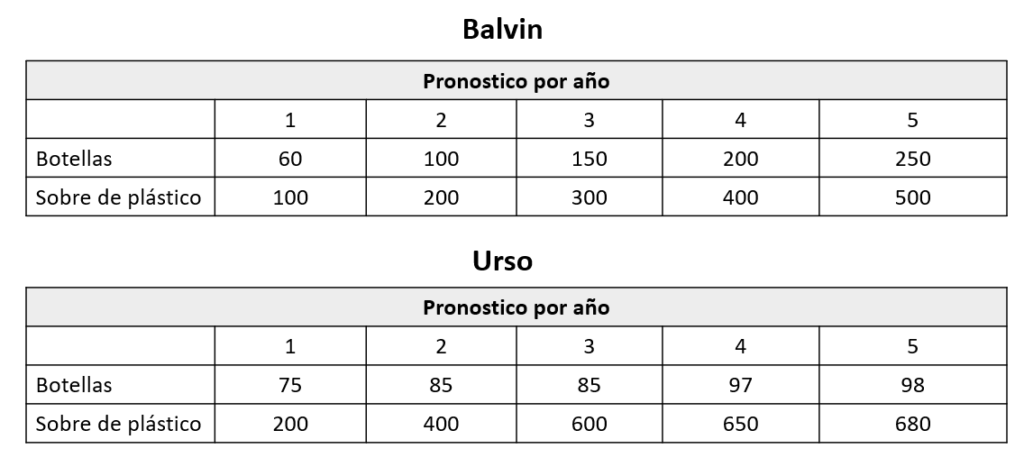

Salsas El buen Sabor produce salsas de dos sabores: Balvin y Urso. Los dos se presentan en botellas y en sobres individuales de plástico de una porción. La gerencia quiere determinar la maquinaria y la mano de obra que se requerirá en los próximos cinco años.

En este momento, hay tres máquinas disponibles y cada una puede empacar un máximo de 150 000 botellas al año. Cada máquina necesita dos operadores y puede producir botellas salsa Balvin y también Uro. Hay disponibles seis operadores para las máquinas de botellas. Además, hay disponibles cinco máquinas que pueden empacar, cada una, hasta un máximo de 250 000 sobres individuales de plástico al año. Cada una de las máquinas que puede producir sobres individuales de salsa de Balvin y de Urso requiere tres operadores. Ahora hay disponibles 20 operadores de las máquinas que producen sobres individuales de plástico.

Paso 1. Usar técnicas de pronóstico para prever las ventas de los productos

El departamento de mercadeo, que está realizando una campaña promocional del aderezo Urso, proporcionó los siguientes valores para el pronóstico de la demanda (en miles) para los próximos cinco años. Se espera que la campaña dure los próximos dos años.

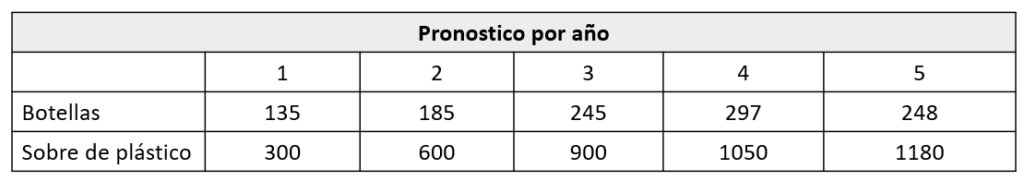

Paso 2. Calcule el equipo y la mano de obra que se requerirán para cumplir con los pronósticos de las líneas de productos

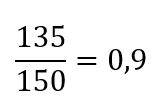

Para la producción de 150.000 botellas se necesita 1 máquina; por lo que para la producción de 135.000 botellas se necesitaran 0,9 máquinas.

Una máquina de botellas, requiere 2 operadores; por lo que 0,9 máquinas necesitaran 1,8 operadores.

0,9 × 2 = 1,8

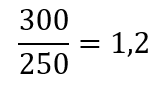

Para la producción de 250.000 sobres de plástico individuales se necesita una máquina; por lo que para la producción de 300.000 sobres se necesitaran 1,2 máquinas.

Una máquina de sobres, requiere 3 operadores; por lo que 1,2 máquinas necesitaran 3,6 operadores.

1,2 × 3 = 3,6

Paso 3. Proyecte la mano de obra y el equipo disponibles a lo largo del horizonte del plan.

Se realizan los mismos cálculos anteriores para el pronóstico de cada año, por cada línea de productos (Botellas y sobres)

La compañía de salsas El Buen Sabor, cuenta con un colchón de capacidad para los próximos cinco años; con base en este pronóstico, la compañía no deberá invertir ni en maquinaria ni en mano de obra durante los próximos cinco años en ninguna de sus dos operaciones, ya que la capacidad disponible siempre excede la demanda esperada.

Análisis de procesos

Representación gráfica de los procesos

Los diagramas de flujo son muy útiles a la hora de entender un proceso, ya que permiten por medio de una representación gráfica entender el flujo de materiales y de información, además usan una simbología universal con la que es posible comunicarse con cualquier persona en el mundo.

Los siguientes son los símbolos más comúnmente utilizados en la elaboración de diagramas de flujo:

Tipos de procesos

Para el análisis de procesos, conviene clasificarlos de manera que se describa como está diseñado el proceso; las siguientes son algunas clasificaciones que pueden ser de utilidad:

- Procesos de una etapa: Es un proceso que solo una serie de actividades.

- Procesos de varias etapas: Un proceso de varias etapas tiene diversos grupos de actividades que están ligados por flujos. En un proceso de varias etapas, se pueden encontrar los siguientes fenómenos:

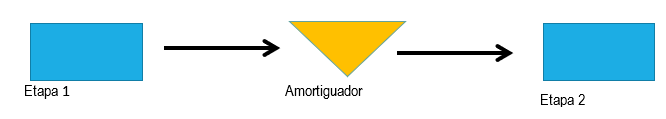

a. Amortiguador (Buffer): Es un espacio de almacenamiento entre etapas, en el cual se coloca el producto de una etapa antes de que se use en una etapa que se encuentra más adelante

b. Bloqueo: Se presenta cuando las actividades de la etapa se deben detener porque el artículo recién terminado no se puede depositar en ningún lugar.

c. Privación: Se presenta cuando las actividades de una etapa se deben detener porque no hay trabajo.

Ejemplo:

Si el tiempo de ciclo de la etapa 2 es mayor al tiempo de ciclo de la etapa 1, la etapa 2 se llama cuello de botella porque limita la capacidad del proceso.

Si el tiempo de ciclo de la etapa 2 es menor al tiempo de ciclo de la etapa 1, la etapa 2 se encontrará privada, esperando producto de la primera etapa.

- Fabricar para existencias: Este tipo de procesos, tiene constantemente un inventario de bienes terminados; a continuación, los pedidos del cliente son atendidos usando este inventario. Útil en demandas estacionales. Un ejemplo de este tipo de procesos es un restaurante de hamburguesas que tiene preparados ciertos ingredientes como los vegetales, los panes cortados y los mantiene en inventario, una vez llega un pedido, se prepara las partes faltantes y se ensambla.

- Fabricar para pedidos: En este tipo de proceso la producción se activa en respuesta a un pedido colocado; los inventarios se mantienen en su nivel mínimo y por lo tanto el tiempo de respuesta es lento. Un ejemplo de este tipo de proceso es el realizado en un restaurante en el cual solo se prepara un plato cuando es pedido por el cliente.

Medición del desempeño de los procesos

Las medidas del desempeño de los procesos brindan al encargado de la operación, una idea de qué tan productivamente está operando un proceso en la actualidad y de cómo la productividad va cambiando con el transcurso del tiempo. Las siguientes son algunas importantes:

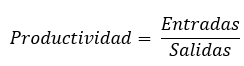

- Productividad: Se refiere a la proporción de productos en relación con los insumos.

- Eficiencia: Se refiere a la proporción de la producción real de un proceso en relación con algún parámetro o estándar.

- Tiempo de corrida: Es el tiempo que se requiere para producir un lote de piezas. Se calcula multiplicando el tiempo requerido para producir cada unidad por el tamaño del lote.

Tiempo de corrida = Tiempo requerido para producir una unidad × Tamaño de lote

- Tiempo de preparación: Se refiere al tiempo que se requiere para preparar la máquina con el objetivo de fabricar un artículo particular.

- Tiempo de operación: Es la suma del tiempo de preparación y el tiempo de la corrida para un lote de piezas que pasan por una máquina.

Tiempo de operación=Tiempo de preparación +Tiempo de corrida

- Tiempo de procesamiento: Es el tiempo promedio que tarda una unidad en pasar por el sistema.

- Índice de procesamiento: Se refiere al porcentaje de productos que se espera que el proceso haga dentro de un periodo.

3. Diseño de la cadena de suministro

Estrategia de la cadena de suministro

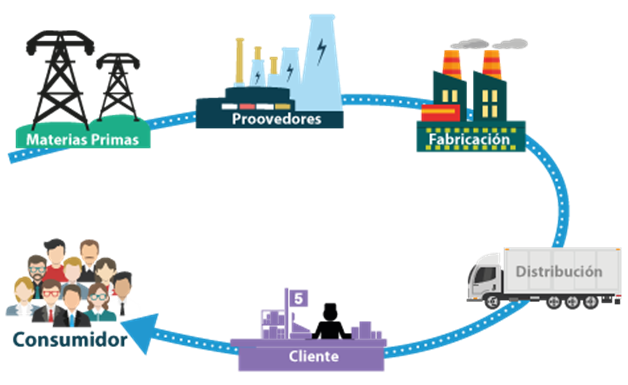

La cadena de suministro incluye a los proveedores, los almacenes de materia prima (MP), la línea de producción, almacenes de producto terminado (PT), canales de distribución, mayoristas, minoristas y el cliente final:

- Materias Primas: Son todos los elementos que se incluyen en la elaboración de un producto.

- Proveedores: Son las compañías encargadas de suministrar las materias primas necesarias para la fabricación de los productos que comercializa la empresa.

- Manufactura o fabricación: Consiste en la transformación de materias primas en productos manufacturados, para su distribución y consumo.

- Producto terminado: Es el producto final de una compañía, listo para ser consumido por sus clientes y consumidores.

- Canales de distribución: Es el medio a través del cual los fabricantes ponen a disposición de los consumidores los productos para que los adquieran.

- Mayorista: El mayorista es un intermediario entre el fabricante y el (minorista), que compra a una persona que produce (productor) en grandes cantidades y vende a un fabricante, otro mayorista o a un minorista, en cantidades más pequeñas, pero normalmente no vende al consumidor o usuario final.

- Minorista: Es la empresa comercial o persona en régimen de autónomo que vende productos al consumidor final. Son el último eslabón del canal de distribución, el que está en contacto con el mercado.

Procesos de la cadena de suministro

Este proceso se encarga de la selección y evaluación de proveedores, negociación de contratos, compras, colaboración en el diseño, colaboración en el suministro, entre otras.

Administración de la Cadena de Suministro Interna (Internal Supply Chain Management – ISCM)

Algunas de las funciones del ISCM son:

Por lo que sus criterios de éxito son: Una correcta planificación de la demanda, correcta planificación del abasto, Cumplimiento en el procesamiento de órdenes, Cumplimiento en el servicio, entre otros.

Administración de las Relaciones con Clientes (Customer Relationship Management – CRM)

Inventarios

El objetivo es tener la cantidad de inventario apropiada y en los lugares correctos de la cadena de suministro. Determinar la cantidad de inventario adecuada en cada posición requiere de un análisis a fondo de la cadena de suministro combinado con las prioridades competitivas que definen el mercado para los productos de la empresa.

El inventario se puede clasificar de la siguiente manera:

- Inventario de Materias Primas: Lo conforman todos los materiales con los que se elaboran los productos, pero que todavía no han recibido procesamiento.

- Inventario de Productos en Proceso de Fabricación: Lo integran todos aquellos bienes adquiridos por las empresas manufactureras o industriales, los cuales se encuentran en proceso de manufactura. Su cuantificación se hace por la cantidad de materiales, mano de obra y gastos de fabricación, aplicables a la fecha de cierre.

- Inventario de Productos Terminados: Son todos aquellos bienes adquiridos por las empresas manufactureras o industriales, los cuales son transformados para ser vendidos como productos elaborados.

Diseño de la cadena de suministro

- Productos funcionales: Son productos que satisfacen las necesidades básicas de los consumidores; que no cambian mucho con el paso del tiempo, tienen una demanda estable y predecible, así como ciclos de vida prolongados.

- Productos Innovadores: Son productos que llegan con una propuesta novedosa de un producto, casi siempre tienen un ciclo de vida de unos cuantos meses.

Estos tipos de productos, definen en gran medida el tipo de cadena de suministro que debe tener una organización, los siguientes son algunos tipos de cadenas de suministro:

- Cadena de suministro Eficiente: Son cadenas de suministro que emplean estrategias dirigidas a crear la eficiencia de costos más alta. Para lograr estas eficiencias, es necesario eliminar las actividades que no agregan valor, buscar economías de escala, manejar técnicas de optimización para aprovechar al máximo la producción y la distribución, y establecer vínculos de información para garantizar la transmisión de información más eficiente, precisa y efectiva en costos en toda la cadena de suministro.

- Cadena de suministro Responsiva: Son cadenas de suministro que emplean estrategias dirigidas a ser responsivas y flexibles en relación con las necesidades cambiantes y diversas de los clientes. Para ser responsivas, las compañías usan procesos de fabricación sobre pedido y personalización masiva como medio para cubrir las necesidades específicas de sus clientes.

- Cadena de suministro con Riesgos Compartidos: Son cadenas de suministro que usan estrategias dirigidas a reunir y compartir los recursos, de modo que permiten compartir los riesgos en cuanto a la interrupción del suministro. Por ejemplo, una compañía puede aumentar el inventario de seguridad de su componente clave para cubrir el riesgo de una interrupción en el suministro, y al compartir el inventario de seguridad con otras empresas que también lo necesitan, puede compartir el costo de mantenerlo.

- Cadena de suministro Ágil: Son cadenas que usan estrategias dirigidas a ser responsivas y flexibles ante las necesidades de los clientes, mientras comparten los riesgos de escasez o interrupción en el suministro al unir sus inventarios y otros recursos. Estas cadenas de suministro manejan estrategias que combinan las fortalezas de las cadenas de suministro “responsivas” y “con riesgos compartidos”. Son ágiles porque tienen la habilidad de ser responsivas a las demandas cambiantes, diversas e impredecibles de los clientes, al tiempo que minimizan los riesgos de interrupciones en el suministro.

Medición del desempeño de la cadena de suministro

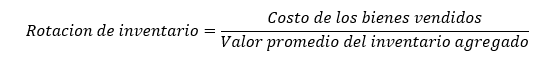

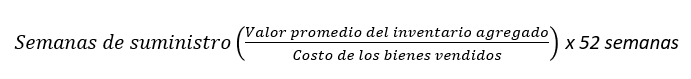

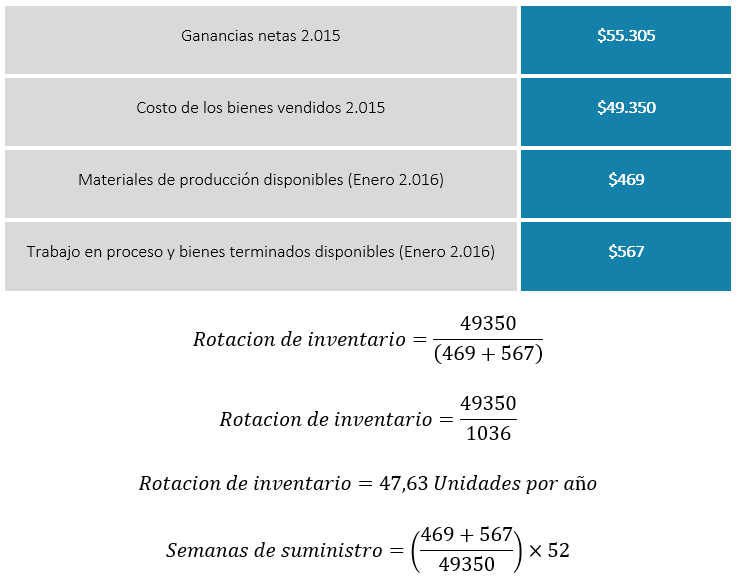

El inventario de una organización, constituye una inversión necesaria, ya que su intención es tener producto o materia prima disponible justo en el momento que sea necesario y no tener pérdidas de clientes, ni de tiempo; sin embargo, el inventario es dinero “estacionado” que podría usarse para otros propósitos. Por lo tanto, tener en control el inventario, permite tener claramente la información del desempeño de la cadena de suministro, teniendo como objetivo, la cantidad correcta de inventario, en el punto correcto de la cadena de suministro. Las siguientes, son dos medidas usadas con frecuencia para medir el desempeño de la cadena; los valores correctos de estas medidas dependerán de cada industria y del diseño de cada cadena:

- Rotación de Inventario

Donde:

a. Costo de los bienes vendidos es el costo anual que una compañía tiene que absorber para producir los bienes o servicios ofrecidos a los clientes

b. El valor promedio del inventario agregado es el valor total de todos los artículos mantenidos en el inventario con base en su costo. Incluye la materia prima, el trabajo en proceso, los bienes terminados y el inventario de distribución que se consideran propiedad de la empresa.

- Semanas de suministro:

Es una medida del valor del inventario en semanas que se encuentra en el sistema en un momento en particular.

En muchas situaciones, sobre todo cuando el inventario de distribución es el dominante, la medida preferida es en semanas de suministro.

Ejemplo:

La empresa SER, reporto los siguientes datos en su informe anual del año 2.015, cifras en millones:

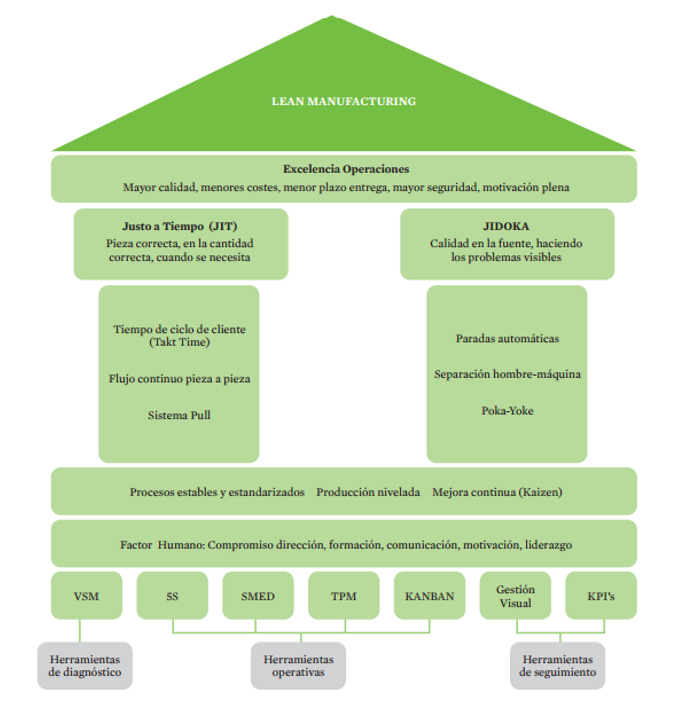

Lean Manufacturing – Manufactura esbelta

Manufactura Esbelta – Lean Manufacturing, es un modelo de gestión enfocado a la creación de flujo para poder entregar el máximo valor para los clientes, utilizando para ello los mínimos recursos necesarios. Tiene su origen en el sistema de producción Just in Time (JIT) desarrollado en los años 50 por Toyota.

La creación de flujo se focaliza en la reducción de los siete tipos de desperdicios llamados Mudas, en productos manufacturados:

Sobreproducción:

Producir más de lo demandado o producir algo antes de que sea necesario. Esto no solo se refiere a producto terminado, sino que se puede sobre producir en cualquier proceso, es decir, producir más de lo necesario para el siguiente proceso.

Tiempo de espera:

La espera o cuello de botella es el tiempo, durante la realización del proceso productivo, en el que no se añade valor. Esto incluye esperas de material, información, máquinas, herramientas, retrasos en el proceso de lote, averías, cuellos de botella, recursos humanos.

Transporte:

Cualquier movimiento innecesario de productos y materias primas ha de ser minimizado, dado que se trata de un desperdicio que no aporta valor añadido al producto.

Procesos inapropiados o sobre procesos:

Hacer un trabajo extra sobre un producto es un desperdicio, por ejemplo: limpiar dos veces, o simplemente, hacer un informe que nadie va a consultar.

Inventario:

Se refiere al stock acumulado por el sistema de producción y su movimiento dentro de la planta, que afecta tanto a los materiales, como piezas en proceso, como producto acabado. Este exceso de materia prima, trabajo en curso o producto terminado no agrega ningún valor al cliente, pero es utilizado para minimizar el impacto de las ineficiencias en los procesos.

Movimientos:

Todo movimiento innecesario de personas o equipamiento que no añada valor al producto es un despilfarro. Incluye a personas en la empresa subiendo y bajando por documentos, buscando, escogiendo, agachándose, etc. Incluso caminar innecesariamente es un desperdicio.

Defectos:

Los defectos de producción y los errores de servicio no aportan valor y producen un desperdicio enorme, ya que consume materiales, mano de obra para reprocesar y/o atender las quejas, y sobre todo pueden provocar insatisfacción en el cliente.

También se habla de un octavo desperdicio que es:

Potencial humano subutilizado:

Se refiere a no utilizar la creatividad e inteligencia de la fuerza de trabajo para eliminar desperdicios.

La siguiente es una representación gráfica del Sistema de Producción de Toyota (TPS) Se explica utilizando una casa porque ésta constituye un sistema estructural que es fuerte siempre que los cimientos y las columnas lo sean; una parte en mal estado debilitaría todo el sistema.

El techo de la casa está constituido por las metas perseguidas que se identifican con la mejor calidad, el más bajo costo, el menor tiempo de entrega o tiempo de maduración (Lead-time). Sujetando este techo se encuentran las dos columnas que sustentan el sistema: JIT y Jidoka. El JIT, tal vez la herramienta más reconocida del sistema Toyota, significa producir el artículo indicado en el momento requerido y en la cantidad exacta. Jidoka consiste en dar a las máquinas y operadores la habilidad para determinar cuándo se produce una condición anormal e inmediatamente detener el proceso. Ese sistema permite detectar las causas de los problemas y eliminarlas de raíz de manera que los defectos no pasen a las estaciones siguientes. La base de la casa consiste en la estandarización y estabilidad de los procesos: el heijunka o nivelación de la producción y la aplicación sistemática de la mejora continua. A estos cimientos tradicionales se les ha añadido el factor humano como clave en las implantaciones del Lean, factor éste que se manifiesta en múltiples facetas como son el compromiso de la dirección, la formación de equipos dirigidos por un líder, la formación y capacitación del personal, los mecanismos de motivación y los sistemas de recompensa. Todos los elementos de esta casa se construyen través de la aplicación de múltiples técnicas que han sido divididas según se utilicen para el diagnóstico del sistema, a nivel operativo, o como técnicas de seguimiento. (Idoipe, 2013).

Algunas empresas que han implementado Lean Manufacturing, han conseguido beneficios como:

- Grupos organizados para la solución de problema

- Mejorar la limpieza

- Mejorar la calidad

- Clarificar los flujos de proceso

- Nivelar la carga en las instalaciones

- Eliminar las actividades innecesarias

- Programación basada en la demanda

- Creación de redes de proveedores, entre otras.

4. Planeación y control de la cadena de suministro

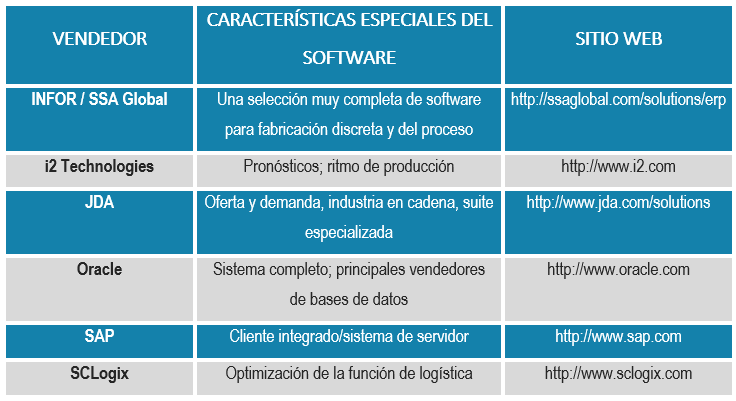

Sistema de planeación de recursos – ERP

Los sistemas de planificación de recursos empresariales se caracterizan por estar compuestos por módulos, los cuales son de diferente uso, independientes pero con la facilidad de interactuar entre ellos, por ejemplo: Producción, Ventas, Compras, Logística, Inventarios y también pueden intervenir en el control de muchas otras actividades del negocio como Contabilidad, Proyectos, Inventarios, Recursos Humanos, etc.

El propósito fundamental de un ERP es mejorar el servicio al cliente, entregando la información correcta en el tiempo correcto, mejorando los tiempos de respuesta de sus requerimientos y finalmente disminuyendo los costos totales de la operación.

Otros beneficios de implementar los sistemas ERP son:

- Optimización de los procesos empresariales.

- Fácil acceso a la información, de manera oportuna, confiable y precisa

- Posibilidad de compartir información entre todos los componentes de la organización.

- Solo un sistema para manejar muchos procesos

Los sistemas de ERP se caracterizan por ser:

- Integrales. Permiten controlar los procesos de la compañía, entendiendo que el resultado de cualquiera de los procesos de la compañía, es la materia prima para el siguiente.

- Modulares. Los sistemas ERP entienden que una empresa es un conjunto de procesos que se encuentran interrelacionados por la información que comparten y se genera como resultado de su operación.

- Adaptables. Esto se logra por medio de la configuración de los módulos de acuerdo a las necesidades de cada compañía.

Las siguientes son algunas de las principales empresas de desarrollo de software de Planeación de recursos de la empresa (CHASE, 2009):

Administración y pronóstico de la demanda

Tipos de pronósticos

- Cualitativo. Son subjetivos y se basan en estimados y opiniones.

- Análisis de series de tiempo. Se basa en la idea de que es posible utilizar información relacionada con la demanda pasada para predecir la demanda futura. La información anterior puede incluir varios componentes, como influencias de tendencias, estacionales o cíclicas.

- Relaciones causales. Trata de entender el sistema subyacente y que rodea al elemento que se va a pronosticar. Por ejemplo, las ventas se pueden ver afectadas por la publicidad, la calidad y los competidores.

- Simulación. Modelos dinámicos, casi siempre por computadora, que permiten al encargado de las proyecciones hacer suposiciones acerca de las variables internas y el ambiente externo en el modelo.

Técnicas cualitativas de pronóstico

- Técnicas acumulativas: Suponen que la persona que está más cerca del cliente o del usuario final del producto conoce mejor sus necesidades futuras. Por ejemplo, un pronóstico general de las ventas se puede calcular sumando las entradas de cada uno de los vendedores que están más cerca de su territorio.

- Investigación de mercados: Se establece para recopilar datos de varias formas (encuestas, entrevistas, etc.) con el fin de comprobar hipótesis acerca del mercado. Por lo general, se usa para pronosticar ventas a largo plazo y de nuevos productos.

- Grupos de consenso: La idea es que la discusión en grupo produzca mejores pronósticos que cualquier individuo. Los participantes pueden ser ejecutivos, vendedores o clientes.

- Analogía histórica: Relaciona lo pronosticado con un artículo similar. Es importante al planear nuevos productos en los que las proyecciones se pueden derivar mediante el uso del historial de un producto similar.

- Método Delfos: Un grupo de expertos responde un cuestionario. Un moderador recopila los resultados y formula un cuestionario nuevo que se presenta al grupo. Por lo tanto, existe un proceso de aprendizaje para el grupo mientras recibe información nueva y no existe ninguna influencia por la presión del grupo o individuos dominantes.

Análisis de series de tiempo

Los modelos de pronósticos de series de tiempo tratan de predecir el futuro con base en la información pasada. Por ejemplo, las cifras de ventas recopiladas durante las últimas siete semanas se pueden usar para pronosticar las ventas durante la octava semana.

El modelo de pronóstico que una empresa debe utilizar depende de: El horizonte de tiempo que se va a pronosticar, la disponibilidad de los datos, la precisión requerida, el presupuesto para pronóstico y la disponibilidad de personal calificado.

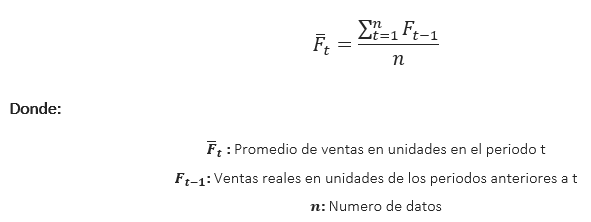

- Promedio móvil simple: Cuando la demanda de un producto no crece ni baja con rapidez, y si no tiene características estacionales, un promedio móvil puede ser útil para eliminar las fluctuaciones aleatorias del pronóstico. Este método usa el promedio aritmético de los datos de los periodos anteriores para pronosticar el siguiente periodo. El número de periodos se elige de tal manera que los efectos estacionales y/o irregulares sean eliminados. La fórmula es la siguiente:

Ejemplo:

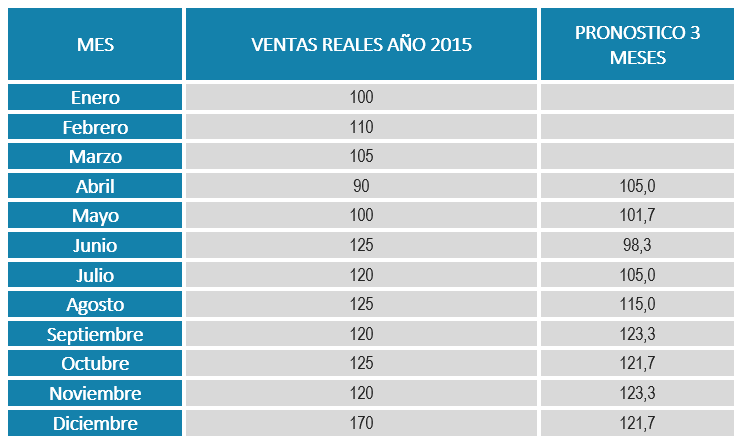

En la siguiente tabla se encuentra el reporte de ventas de una compañía, correspondiente al año 2.015; calcular un pronóstico móvil utilizando:

a) Un periodo de 3 meses

b) Un periodo de 6 meses

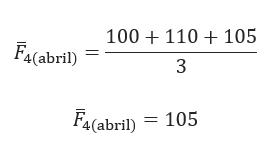

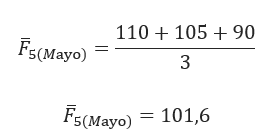

a) El pronóstico con un periodo móvil de 3 meses, deberá efectuarse a partir de abril y su cálculo tendrá en cuenta tres periodos anteriores; para el caso del mes de abril, se toman los datos de Enero, Febrero y Marzo.

Luego para realizar el pronóstico del mes de mayo, deberá tenerse en cuenta los tres meses antes de mayo: Febrero, Marzo, abril.

De esta manera se realizan los cálculos siguientes, obteniendo la siguiente tabla:

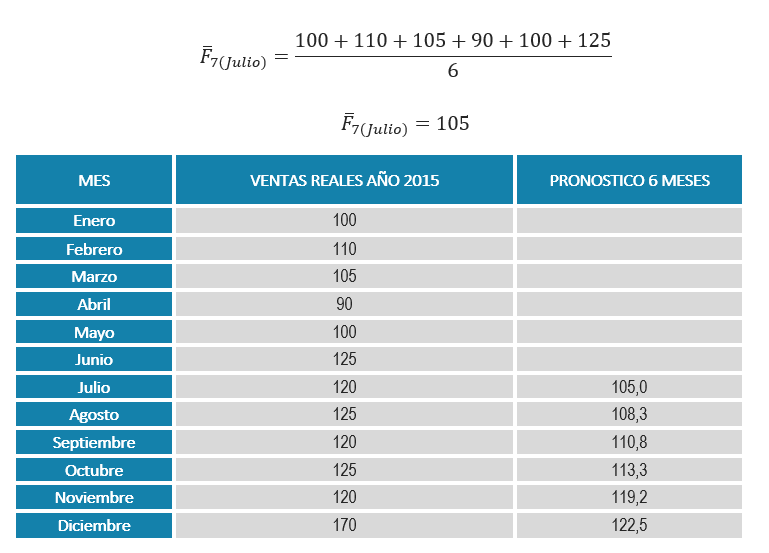

b) El pronóstico con un periodo móvil de 6 meses deberá efectuarse a partir de julio y su cálculo tendrá en cuenta seis periodos anteriores; para el caso del mes de julio, se toman los datos de Enero, Febrero, Marzo, Abril, Mayo y Junio.

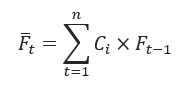

- Promedio móvil ponderado: Es una variación del promedio móvil simple. Mientras que el promedio móvil simple da igual importancia a cada uno de los componentes de la base de datos del promedio móvil, un promedio móvil ponderado permite asignar una importancia o peso a cada elemento, siempre y cuando la suma de todas las ponderaciones sea igual a uno.

El pronóstico de promedio móvil ponderado es óptimo para patrones de demanda aleatorios, donde se pretende eliminar el impacto de los elementos irregulares históricos mediante un enfoque en períodos de demanda reciente, dicho enfoque es superior al del promedio móvil simple.

La fórmula para calcular este pronóstico es la siguiente:

Donde:

Ejemplo:

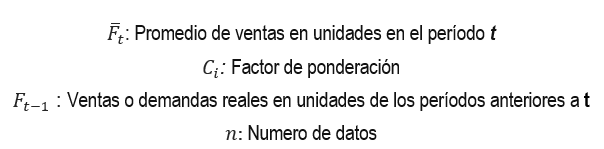

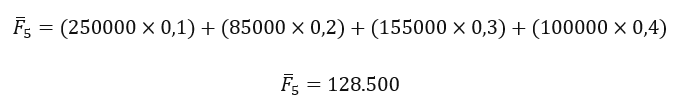

Una tienda de ropa femenina ha determinado que el mejor pronóstico se encuentra determinado con 4 datos y utilizando los siguientes factores de ponderación: 40%, 30%, 20% y 10% Determinar el pronóstico para el período 5.

El primer paso es multiplicar cada período por su correspondiente factor de ponderación, luego efectuar la sumatoria de los productos.

El pronóstico de ventas para el mes 5 es de 128.500 unidades.

- Suavización exponencial: El método de suavización exponencial es un método de promedio móvil ponderado muy refinado que permite calcular el promedio de una serie de tiempo, asignando a las demandas recientes mayor ponderación que a las demandas anteriores. Los puntos de datos recientes se ponderan más y la ponderación sufre una reducción exponencial conforme los datos se vuelven más antiguos.

En el método de suavización exponencial, sólo se necesitan tres datos para pronosticar el futuro: el pronóstico más reciente, la demanda real que ocurrió durante el periodo de pronóstico y una constante de uniformidad alfa (?) cuyo valor fluctúa entre 0 y 1.0. Esta constante de suavización determina el nivel de uniformidad y la velocidad de reacción a las diferencias entre los pronósticos y las ocurrencias reales.

La suavización exponencial requiere un valor de inicio. Si se tienen datos disponibles se puede emplear un promedio sencillo para iniciar el proceso; si los datos no son seguros se puede hacer una predicción subjetiva.

La fórmula para este pronóstico es la siguiente:

Ft = Ft-1+?(At-1-Ft-1)

Donde:

Ft: El pronóstico suavizado exponencialmente para el periodo t

Ft-1: El pronóstico suavizado exponencialmente para el periodo anterior

?: El índice de respuesta deseado, o la constante de suavización

At-1: La demanda real para el periodo anterior

Si la demanda real es estable (como la demanda de electricidad o alimentos), sería deseable una alfa pequeña para reducir los efectos de los cambios a corto plazo o aleatorios. Si la demanda real aumenta o disminuye con rapidez (como en los artículos de moda o los aparatos electrodomésticos menores), se quisiera una alfa alta para tratar de seguirle el paso al cambio.

Ejemplo:

En enero un vendedor de aires acondicionados estimó unas ventas de 142 equipos para el mes siguiente. En febrero las ventas reales fueron de 153 equipos de aire acondicionado. Utilizando una constante de suavización exponencial de 0.20 presupueste las ventas del mes de Marzo.

FMarzo = 142 + 0,20(153-142)

FMarzo=144

El pronóstico de ventas para el mes de marzo es de 144 equipos de aire acondicionado.

- Análisis de regresión: El modelo de pronóstico de regresión lineal permite hallar el valor esperado de una variable aleatoria a cuando b toma un valor específico, ajustando una recta a los datos pasados casi siempre en relación con el valor de los datos.

El pronóstico de regresión lineal es un modelo óptimo para patrones de demanda con tendencia (creciente o decreciente), es decir, patrones que presenten una relación de linealidad entre la demanda y el tiempo. La técnica de ajuste más común es la de los Mínimos Cuadrados. Fuente: (CHASE, 2009)

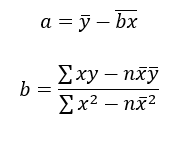

La ecuación de los mínimos cuadrados para la regresión lineal es:

Y = a + bx

Donde:

Y: Variable dependiente calculada mediante la ecuación

y: El punto de datos de la variable dependiente real

a: Secante Y

b: Pendiente de la recta

x: Periodo

El método de mínimos cuadrados trata de ajustar la recta a los datos que minimizan la suma de los cuadrados de la distancia vertical entre cada punto de datos y el punto correspondiente en la recta. Si se traza una recta a través del área general de los puntos, la diferencia entre el punto y la recta es y – Y.

La suma de los cuadrados de las diferencias entre los puntos de datos trazados y los puntos de la recta es:

(y1 – Y1)2 (y2-Y2)2 + … + (y12 – Y12)2

La mejor recta es la que minimiza este total.

Las ecuaciones para a y b son:

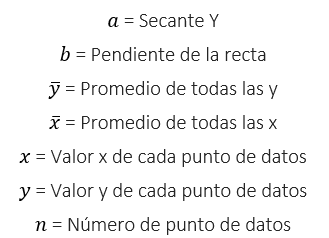

Donde:

Y = Valor de la variable dependiente calculada con la ecuación de regresión

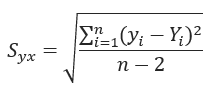

El error estándar del estimado, o la forma en que la recta se adapta a los datos, es:

Otros modelos de análisis de series de tiempo son:

- Técnica Box Jenkins: Muy complicada, pero al parecer la técnica estadística más exacta que existe. Relaciona una clase de modelos estadísticos con los datos y ajusta el modelo con las series de tiempo utilizando distribuciones bayesianas posteriores.

- Series de tiempo Shiskin: (Se conoce también como X-11). Desarrollada por Julius Shiskin de la Oficina del Censo. Un método efectivo para dividir una serie temporal en temporadas, tendencias e irregular. Necesita un historial por lo menos de 3 años. Muy eficiente para identificar los cambios, por ejemplo, en las ventas de una compañía.

- Proyección de tendencias: Ajusta una recta matemática de tendencias a los puntos de datos y la proyecta en el futuro.

Relaciones causales (Chase, 2009)

Trata de entender el sistema que rodea al elemento que se va a pronosticar. Por ejemplo, las ventas se pueden ver afectadas por la publicidad, la calidad y los competidores.

- Análisis de regresión: Similar al método de los mínimos cuadrados en las series de tiempo, pero puede contener diversas variables. La base es que el pronóstico se desarrolla por la ocurrencia de otros eventos.

- Modelos econométricos: Intentos por describir algún sector de la economía mediante una serie de ecuaciones interdependientes

- Modelos de entrada / salida: Se enfoca en las ventas de cada industria a otros gobiernos y empresas. Indica los cambios en las ventas que una industria productora puede esperar debido a los cambios en las compras por parte de otra industria.

Simulación

Modelos dinámicos, casi siempre por computadora, que permiten al encargado de las proyecciones hacer suposiciones acerca de las variables internas y el ambiente externo en el modelo.

Introducción al control de inventarios

El inventario representa la existencia de bienes almacenados destinados a realizar una operación, sea de compra, alquiler, venta, uso o transformación. Es una relación detallada, ordenada y valorada de los elementos que componen el patrimonio de una empresa o persona en un momento determinado.

El inventario de manufactura casi siempre se clasifica en: Materia prima, Productos terminados, Partes componentes, Suministros y Trabajo en proceso y aunque representa un costo, es importante tener algún nivel de inventario con el fin de:

- Cubrir la variación en la demanda: Generalmente, la demanda no se conoce por completo, y es preciso tener inventarios de seguridad o de amortización para absorber la variación.

- Permitir flexibilidad en la programación de la producción. La existencia de un inventario alivia la presión sobre el sistema de producción para tener listos los bienes.

- Estar preparados para posibles variaciones en el tiempo de entrega (lead time) de la materia prima.

Los objetivos de un sistema de inventario son los siguientes:

- Planificar el nivel óptimo de inversión en inventarios.

- A través de control, mantener los niveles óptimos tan cerca como sea posible de lo planificado.

Costo del inventario

Al tomar cualquier decisión que afecte el tamaño del inventario, es necesario considerar los costos siguientes: (CHASE, 2009).

Modelos de gestión de inventario

Los modelos en que basar la planificación de aprovisionamiento se agrupan en dos categorías principales, según la demanda sean dependientes o independientes.

- Modelos para reaprovisionamiento no programado: En los que la demanda es de tipo independiente, generada como consecuencia de las decisiones de muchos actores ajenos a la cadena logística (clientes o consumidores), el modelo más común es el Lote Económico de Compras.

A su vez los modelos no programados se clasifican en otras dos categorías:

Modelos de reaprovisionamiento continuo

- En los que se lanza una orden de pedido cuando los inventarios decrecen hasta una cierta

magnitud o «punto de pedido». - La cantidad a pedir es el «lote económico de compra».

Modelos de Reaprovisionamiento periódico

- En los que se lanza una orden de pedido cada cierto tiempo previamente establecido.

- La cantidad a pedir será la que restablece un

cierto nivel máximo de existencias nivel objetivo.

- Modelos para reaprovisionamiento programado: En los que la demanda es de tipo dependiente, generada por un programa de producción o ventas. Responden a peticiones de reaprovisionamiento establecidas por el sistema de planeación de materias primas.

Planeación de requerimiento de materiales

MRP tiene los siguientes objetivos:

- Asegurar materiales y productos que estén disponibles para la producción y entrega a los clientes.

- Mantener los niveles de inventario adecuados para la operación.

- Planear las actividades de manufactura, horarios de entrega y actividades de compra.

El propósito que se tengan los materiales requeridos en el momento oportuno para cumplir con las demandas de los clientes.

El sistema MRP comprende la información obtenida de al menos tres fuentes:

- El plan maestro de producción, el cual contiene las cantidades y fechas en que han de estar disponibles los productos.

- El estado del inventario, que recoge las cantidades de cada una de las referencias de la planta que están disponibles o en curso de fabricación.

- La lista de materiales – BOM Bill of Materials, es el listado de componentes y materias primas que son usados en cada una de las referencias de la compañía.

A partir de estos datos proporciona como resultado la siguiente información:

- El plan de producción de cada uno de los ítems que han de ser fabricados, especificando cantidades y fechas en que han de ser montadas las órdenes de producción. Para calcular las cargas de trabajo de cada una de las secciones de la planta y posteriormente para establecer el programa detallado de fabricación.

- El plan de aprovisionamiento, detallando las fechas y tamaños de los pedidos a proveedores para aquellas referencias que son adquiridas en el exterior.

- El informe de excepciones, que permite conocer qué órdenes de fabricación van retrasadas y cuáles son sus posibles repercusiones sobre el plan de producción y en última instancia, sobre las fechas de entrega de los pedidos a los clientes.

Plan maestro de producción{on – MPS Master planning schedule

El MPS es una decisión respecto a los artículos y cantidades que deben ser fabricados en el siguiente período de planificación.

- Para la elaboración del MPS se necesita:

- Plan agregado de operaciones

- Pronósticos de ventas

- Pedidos reales comprometidos con los clientes

- Capacidad disponible de la instalación

- Existencias en inventario en unidades de producto

MRPII – Planeación de recursos de manufactura

Es una expansión del sistema de planeación de requerimiento de materiales para incluir otros procesos del sistema productivo. La intención inicial de MRP II era planear y monitorear todos los recursos de una empresa manufacturera: Manufactura, marketing, finanzas e ingeniería, a través de un sistema de ciclo cerrado que genera cifras financieras. La segunda intención importante del concepto MRP II fue que simula el sistema de manufactura, permitiendo una mejor visibilidad de lo que debería ocurrir en el futuro y una mejor planeación. Este concepto, evolucionó al ERP.

Fuentes consultadas

- Basado en el módulo de de estudio de la asignatura Planeación y programación de producción de la Corporación Universitaria Remington.

- Nota. Esta obra es publicada bajo la licencia Creative Commons. Reconocimiento-No Comercial-Compartir Igual 2.5 Colombia.