Contenido: Introducción. Aportación de Deming. Control estadístico de proceso. El círculo de Deming o círculo de calidad de Shewhart. Los 14 puntos de Deming. Problemática detectada por Deming en la implementación de los 14 pasos. 7 Pasos del plan de acción de Deming.

Introducción

Doctor en Física, trabajo para el gobierno de E.U. en el depto. de Agricultura y en la Oficina de censos. Especialista en la aplicación de técnicas de muestreo estadístico.

Fue el mejor alumno de W. A. Shewhart estadístico famoso de laboratorios Bell, quien desarrollo las técnicas del control estadístico de procesos y las gráficas de control.

Con sus conferencias a los empresarios en Japón en los años 50’s logro convencerlos de que la calidad era una arma estratégica para que este país superara los estragos de la post guerra.

Demostró que los altos costos en que una empresa incurre cuando no tiene un proceso planeado para administrar la calidad (desperdicio de materiales, productos rechazados, costo de retrabajos, reposiciones y compensaciones pagadas a los clientes por las fallas en los mismos). Demostró que cualquier empresa podía obtener hasta el doble de utilidades si se reducían las pérdidas de los “Costos de Calidad”.

En Japón se le considera un héroe nacional dándosele en 1960 por el emperador de Japón la segunda orden del tesoro sagrado.

En 1951 la industria Japonesa instituyo el premio Deming a la Calidad que se da a las empresas destacadas por la mejora en su calidad, y a las personas que contribuyen a desarrollar el conocimiento de la calidad y confiabilidad de los productos.

Aportación de Deming

• Destacó por su impulso al uso del control estadístico de proceso (SCP) para la administración de la calidad

• Motivo a los administradores a tomas decisiones con base en datos estadísticos y a evitar el sobre – control en los procesos

• Promovió el cambio planeado y sistemático a través del circulo de Shewhart, que la gente acabo por llamar circulo de Deming

• Definió 14 puntos que los Administradores deben adoptar para asegurar la posición competitiva de sus empresas

• Las decisiones concernientes con la administración de la calidad se toman buscando la lealtad de los clientes, en vez de las utilidades a corto plazo

• Busca rediseñar los trabajos y los métodos de supervisión para devolver al trabajador la dignidad en su trabajo, al ser tomado en cuenta y valora la capacidad del trabajador de participar en el cambio

Control estadístico de proceso

Un proceso es una combinación de máquinas, herramientas, métodos, materiales y operadores, que buscan actuar en conjunto, a través de una secuencia de acciones, para dar como resultado un producto o servicio con determinada calidad.

Todos los procesos presentan variaciones y tienen la propiedad de la variabilidad por lo que los productos no pueden salir idénticos, al ser afectados por factores que cambian el resultado de las acciones. Estos factores o causas, en la mayoría de los casos son circunstancias comunes al proceso, y en otras ocasiones son eventos y situaciones especiales e inesperadas generalmente externas al sistema y cuya solución no está en manos de los operadores.

El SPC es un lenguaje matemático con el cual los administradores y operadores pueden entender “lo que las maquinas dicen” (escuchar la voz del proceso). Podemos preguntarnos por qué ocurren las fallas? Y los datos estadísticos del proceso nos darán la respuesta. Podemos distinguir las diferencias que se presentan con el tiempo y cuáles son las causas de su variación.

Cuando es posible predecir estadísticamente en que rango se presentara la variación de un proceso, los operadores pueden planificar su trabajo para cumplir con la calidad exigida por los clientes. Deming enseño a los administradores y trabajadores a utilizar las gráficas de control para descubrir cuando los procesos tenían una variación común y cuando la variación especial. Al apreciar las diferencias, les mostró como tomar decisiones con base en los datos estadísticos del proceso, y así evitar el efecto del sobrecontrol, que ocurre al tomar acciones de corrección motivadas por el efecto de las causas comunes.

Un proceso puede salir de control cuando sobre controlamos al tomar decisiones sobre datos individuales en un proceso.

Según Deming un operador no debe efectuar acciones de corrección cuando el proceso sufre una variación común; debe realizarlas solo cuando se presentan variaciones especiales.

Deming, además del uso de la estadística para el control de los procesos promovió su uso en técnicas de muestreo y modernos métodos de investigación de las necesidades y predilecciones de los clientes aplicados en programas de encuestas directas a las casas

El círculo de Deming o círculo de calidad de Shewhart

Deming impulso a los japoneses a adoptar un enfoque sistemático para la solución de problemas: Enfoque PDCA (planear, hacer, verificar, actuar).

Deming impulso también a la alta gerencia a participar más activamente en los programas de mejora de calidad de la compañía.

El circulo Deming representa los pasos de un cambio planeado, donde las decisiones se toman científicamente, y no con base en apreciaciones.

1. Planear:

– Visión, Metas (lugar, posición en la empresa o ingresos), se establece el objetivo de la mejora

– Se fijan índices de medición de desempeño

– Se realiza un diagnóstico para determinar situación actual definiendo problemática o áreas de mejora

– Se define la teoría de solución

– Se define plan de trabajo

2. Hacer:

– Poner en práctica lo planeado. Se puede hacer un gráfico de Gantt, una lista de verificación, ruta crítica, etc. para dar seguimiento a lo planeado

3. Verificar:

– Se verifican y validan los resultados obtenidos y se comparan contra los

– Proyectados

– Se verifican los indicadores vs. el cumplimiento

4. Actuar:

– Si al verificar los resultados, se lograron los resultados deseados se sistematiza y documentan los cambios realizados para asegurar su continuidad

– Si no se alcanzaron los resultados se actúa replanteando la teoría de solución hasta lograr los beneficios esperados

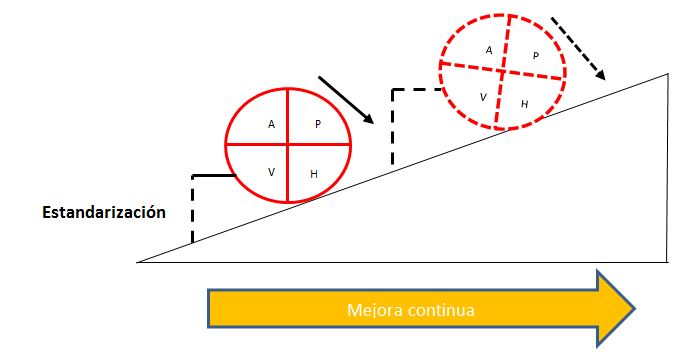

El círculo de Deming se transforma en un proceso de mejora continua utilizándolo de forma sistemática:

En el gráfico, se puede observar como la estandarización sirve como cuña para evitar que se pierda el nuevo nivel alcanzado.

En el gráfico, se puede observar como la estandarización sirve como cuña para evitar que se pierda el nuevo nivel alcanzado.

Los 14 puntos de Deming

Deming estableció 14 puntos para la construcción de una cultura de administración de la calidad:

1. Crear constancia de propósito para mejorar productos y servicios.- Crear un plan para ser competitivos y asegurar la permanencia del negocio a corto, mediano y largo plazo mediante:

a) La innovación

• Crear nuevos productos y/o servicios

• Crear nuevas tecnologías

• Desarrollar nuevos procesos y materiales

b) La investigación y educación

c) La mejora continua del diseño de los productos y servicios con un enfoque centrado en el cliente

d) El mantenimiento de instalaciones y equipos

2. Adoptar la nueva Filosofía.- para entrar en la nueva era económica, conociendo las responsabilidades de la administración y estableciendo un liderazgo dirigido al cambio.

3. Terminar con la dependencia de la inspección.- El nuevo objetivo de la inspección es la auditoria para comprobar las medidas preventivas y detectar cambios en el proceso. La calidad no viene de la inspección, sino del mejoramiento del proceso.

4. Terminar con la práctica de decidir negocios con base en los precios.- No podemos dejar que la competitividad de un producto este basada únicamente en el precio, menos ahora que las necesidades del cliente recaen en la uniformidad y confiabilidad de los productos.

5. Mejorar el sistema de producción y servicio en forma constate y permanente.- Para mejorar la calidad, productividad y reducir los costos, debemos trabajar de forma continua para reducir los desperdicios y errores.

6. Instituir métodos de entrenamiento en el trabajo.- Dando énfasis en los métodos estadísticos, sistemas nuevos de productividad, calidad, ingeniería y administración.

7. Adoptar e instituir el liderazgo.- La administración debe ser el líder que marque la meta, objetivos, rumbo y apoye a todo el personal de la empresa a conseguirlos.

8. Expulsar el miedo.- Muchas personas tienen miedo de preguntar acerca de las tareas a realizar, en qué consisten, que es aceptable y que no, o a dar opiniones. Los miedos se reflejan en que los inspectores, supervisores y los mismos operadores registran un resultado incorrectamente por temor a exceder su ‘cuota de defectos’ de producción.

9. Romper las barreras entre los departamentos.- El trabajo en equipo es vital para un adecuado funcionamiento dentro de la empresa; la falta de este trabajo en equipo repercute en pérdidas de tiempo e incremento en los costos.

10. Eliminar los slogans, exhortaciones y las metas numéricas.- Tal como “cero defectos” sin ofrecer métodos y entrenamiento para lograrlos.

11. Eliminar estándares de trabajo y metas numéricas.- Las cuotas que toman en cuenta solo la cantidad, ignorando la calidad, son una garantía de ineficiencia y alto costo. La gerencia que esté interesada en incrementar sus utilidades deberá eliminar estándares de trabajo que no incluyan los parámetros de calidad y costos.

12. Eliminar barreras que impiden alcanzar el sentimiento de orgullo del trabajador.- Para lograr esto debemos eliminar:

– Inspectores que no saben cuándo el trabajo está bien y cuando no

– Los instrumentos y su calibración no sirven

– Los supervisores presionan por cantidad y no por calidad

– Materiales defectuosos

– Se corrigen errores de procesos anteriores

– Maquinas descompuestas o desajustadas

13. Instituir un activo programa de educación y auto desarrollo para empleados.- No solo en la parte técnica sino también de desarrollo humano

14. Implicar a todo el personal en la transformación.- Es importante el involucramiento y compromiso de todo el personal

Problemática detectada por Deming en la implementación de los 14 pasos

A esto Deming lo denomino puntos de quiebra, de los más significativos podemos mencionar:

• Dirección general poco comprometida

• Muy poca consistencia en el propósito

• Énfasis en las utilidades en el corto plazo

• Demasiados cambios en la administración

• Desmotivación

7 Pasos del plan de acción de Deming

1. Generar un plan de acción para eliminar la problemática de la administración en la aplicación de los 14 puntos, para resolver los problemas críticos y reconocer los obstáculos

2. La administración genera un sentimiento de orgullo y energía hacia el plan de acción

3. La administración explica a los empleados el porqué de la necesidad de cambio

4. Divide todas las actividades de la empresa en etapas, identificando los clientes de cada una de ellas. Se inicia una mejora continua de métodos en cada etapa, trabajando en equipo para la mejora de la calidad

5. Iniciar tan pronto como sea posible la construcción de una organización que conduzca a la mejora continua. Deming sostiene que el circulo Deming o Shewhart es el proceso más útil para mejorar cualquier etapa

6. Todos los trabajadores deben tomar parte de los equipos para mejorar las entradas y las salidas de cada etapa

7. Involucrarse en la construcción de la organización para la calidad

Fuente: Apuntes de la materia de calidad / unideg